Todo lo que necesitas saber sobre los eslabones en mecanismos: descubre su importancia y funciones

Los eslabones son elementos fundamentales en la construcción de mecanismos, ya que conectan distintas partes y permiten que se muevan de forma coordinada. Estos pueden ser sólidos o articulados, y su diseño y disposición depende del tipo de movimiento que se desea lograr. Sin los eslabones adecuados, los mecanismos serían incapaces de realizar su función correctamente.

Exploraremos qué son los eslabones en mecanismos y por qué son importantes en el diseño y funcionamiento de diferentes sistemas. También analizaremos algunas de las funciones más comunes de los eslabones en distintos tipos de mecanismos, desde simples engranajes hasta complejas máquinas industriales. Además, veremos algunos ejemplos prácticos para comprender mejor su utilidad en el contexto real.

- Qué son los eslabones en los mecanismos y por qué son importantes

- Cuáles son las funciones principales de los eslabones en los mecanismos

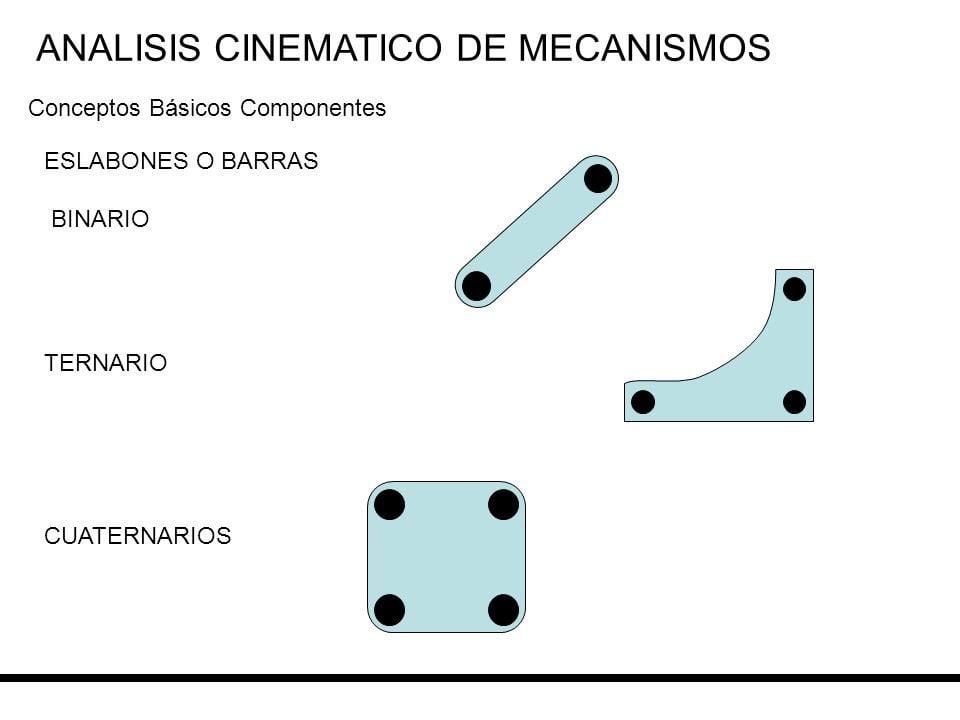

- Cómo se clasifican los eslabones en los mecanismos según su forma y función

- Cuál es la diferencia entre los eslabones fijos y móviles en los mecanismos

- Qué tipos de movimientos pueden realizar los eslabones en los mecanismos

- Cómo influye el diseño de los eslabones en la eficiencia y rendimiento de un mecanismo

- Cuáles son algunos ejemplos de mecanismos que utilizan eslabones en su funcionamiento

- Qué consideraciones se deben tener en cuenta al seleccionar los materiales para los eslabones en los mecanismos

- Cuál es el proceso de fabricación más común para los eslabones en los mecanismos

- Cuáles son los desafíos comunes en el diseño y uso de eslabones en los mecanismos y cómo pueden superarse

- Preguntas frecuentes (FAQ)

Qué son los eslabones en los mecanismos y por qué son importantes

Los eslabones en los mecanismos son elementosclaveque se utilizan para transmitir fuerza y movimiento entre las diferentes partes de un sistema mecánico. Estos eslabones, también conocidos como barras, juegan un papelfundamentalen la creación y funcionamiento de diversos dispositivos y máquinas.

Funciones de los eslabones

Los eslabones desempeñan varias funcionesesencialesen un mecanismo. A continuación, se detallarán algunas de sus principales funciones:

- Transmisión de fuerza: Los eslabones son responsables de transferir la fuerza generada por una fuente de energía, como un motor o una manivela, a otras partes del mecanismo. Esto permite que el movimiento se propague a través del sistema y se realicen las tareas o acciones deseadas.

- Conexión de componentes: Los eslabones se utilizan para unir diferentes componentes o partes de un mecanismo, permitiendo que trabajen de manera coordinada y eficiente. Estas conexiones pueden ser fijas o móviles, dependiendo de las necesidades del diseño y la funcionalidad requerida.

- Amplificación o reducción de movimiento: Dependiendo de su configuración, los eslabones pueden amplificar o reducir el movimiento generado por una fuente de energía. Esto es especialmente útil cuando se necesita adecuar la velocidad, la dirección o el tipo de movimiento para adaptarse a los requisitos específicos de una tarea determinada.

- Estabilización y soporte: En algunos mecanismos, los eslabones desempeñan un papel importante en la estabilización y el soporte de otros componentes. Actúan como estructuras rígidas que evitan desviaciones, vibraciones o deformaciones no deseadas durante el funcionamiento.

Tipos de eslabones

Existen diferentes tipos de eslabones utilizados en mecanismos, cada uno con sus características y propiedades específicas. A continuación, se mencionarán algunos de los tipos más comunes:

- Eslabones rígidos: Son barras sólidas que no presentan flexibilidad y mantienen una forma fija durante el movimiento.

- Eslabones articulados: Estos eslabones están formados por una serie de segmentos conectados entre sí mediante juntas o articulaciones que permiten el movimiento relativo entre ellos.

- Eslabones flexibles: A diferencia de los eslabones rígidos, estos elementos pueden deformarse bajo la acción de fuerzas externas, lo que les permite adaptarse a diferentes condiciones o requerimientos del mecanismo.

- Eslabones deslizantes: Son eslabones que poseen una superficie deslizante o deslizable que permite el movimiento lineal sin giros o rotaciones.

Es importante tener en cuenta que la selección y configuración adecuada de los eslabones en un mecanismo es fundamental para garantizar su correcto funcionamiento y rendimiento. Cada tipo de mecanismo requerirá un diseño específico y una elección adecuada de los eslabones que lo componen.

Cuáles son las funciones principales de los eslabones en los mecanismos

Los eslabones son elementos fundamentales en los mecanismos, ya que son los encargados de unir y conectar diferentes partes de una máquina o dispositivo. Su función principal es brindar soporte estructural y permitir el movimiento relativo entre estas partes. Sin los eslabones, muchos mecanismos simplemente no podrían funcionar de manera adecuada.

En términos generales, se pueden identificar tres funciones principales de los eslabones en los mecanismos:

1. Transmisión de movimiento

Uno de los roles más importantes de los eslabones es transmitir el movimiento generado por una fuente de energía hacia otras partes de la máquina. Por ejemplo, en un sistema de transmisión de potencia, los eslabones de la cadena o correa son los encargados de transferir el movimiento rotativo desde el motor hacia las ruedas motrices. De esta manera, se logra que el vehículo avance.

Además, los eslabones también permiten la transmisión de movimiento lineal, como en el caso de los mecanismos de pistón y biela utilizados en motores de combustión interna. El eslabón articulado, es decir, una barra sólida o articulada, juega un papel crucial en este tipo de mecanismos al convertir el movimiento circular en movimiento lineal.

2. Amplificación de fuerza

Los eslabones también tienen la capacidad de amplificar la fuerza aplicada a través de ellos. Esto se debe a que su diseño permite distribuir la carga o la fuerza de manera más uniforme en diferentes puntos del mecanismo, lo que reduce el desgaste y la posibilidad de fallas.

Por ejemplo, en una palanca, el eslabón o viga se utiliza para multiplicar la fuerza aplicada en un extremo y transmitirla hacia el otro. Esto se logra gracias a la distancia entre el punto de apoyo y el punto de aplicación de la fuerza, lo que crea una ventaja mecánica o una amplificación de la fuerza.

3. Estabilización y control del movimiento

Otra función importante de los eslabones es proporcionar estabilidad y control en el movimiento de diversos mecanismos. Por ejemplo, en un sistema de suspensión de un vehículo, los eslabones articulados permiten el movimiento vertical de las ruedas mientras mantienen la estabilidad del chasis del automóvil.

Además, los eslabones también pueden ser utilizados para limitar el rango de movimiento de ciertos componentes. Esto es especialmente útil en mecanismos de alta precisión donde se requiere un control exacto sobre el movimiento, como en las máquinas CNC (Control Numérico Computarizado).

Los eslabones desempeñan un papel fundamental en los mecanismos al brindar soporte estructural, permitir la transmisión de movimiento, amplificar la fuerza y controlar el movimiento. Su diseño, material y ubicación son aspectos clave a considerar al desarrollar cualquier tipo de máquina o dispositivo.

Cómo se clasifican los eslabones en los mecanismos según su forma y función

Los eslabones son elementos fundamentales en los mecanismos, ya que permiten la conexión y movimiento entre distintas partes de una máquina. Existen diferentes formas de clasificarlos según su forma y función, lo que nos ayuda a comprender mejor su importancia en el diseño y funcionamiento de los mecanismos.

Clasificación según su forma

Según su forma física, los eslabones se pueden dividir en cuatro categorías principales: rectangulares, cilíndricos, curvos y complejos.

- Los eslabones rectangulares son aquellos cuya forma se asemeja a un rectángulo o cuadrado. Estos son ampliamente utilizados debido a su simplicidad y fácil fabricación.

- Por otro lado, los eslabones cilíndricos tienen forma de cilindro y se utilizan principalmente en mecanismos que requieren movimientos de rotación.

- Los eslabones curvos son aquellos cuya forma está caracterizada por una curva o arco. Estos eslabones permiten movimientos más complejos y pueden ser utilizados para transmitir fuerza y convertir movimiento lineal en movimiento circular.

- Finalmente, los eslabones complejos son aquellos que no pueden clasificarse fácilmente en ninguna de las categorías anteriores debido a su forma única y compleja.

Clasificación según su función

Además de su forma física, los eslabones también pueden clasificarse según su función dentro del mecanismo. Las principales categorías de clasificación según su función son:

- Eslabones de conexión: Estos eslabones permiten la unión entre las distintas partes del mecanismo. Son necesarios para mantener una estructura sólida y estable.

- Eslabones de transmisión: Su función principal es transmitir fuerza y movimiento dentro del mecanismo. Pueden ser utilizados para amplificar, reducir o cambiar la dirección del movimiento.

- Eslabones de guía: Estos eslabones guían el movimiento de otras partes del mecanismo, asegurando un desplazamiento suave y controlado.

- Eslabones de apoyo: Tienen la función de soportar el peso u otra carga dentro del mecanismo, asegurando su estabilidad y funcionamiento seguro.

Es importante destacar que muchos eslabones pueden cumplir múltiples funciones según el tipo de mecanismo en el que se utilicen. Por ejemplo, pueden actuar como eslabones de conexión y al mismo tiempo como eslabones de transmisión.

Los eslabones en los mecanismos son elementos cruciales para asegurar su correcto funcionamiento. La clasificación de los eslabones según su forma y función nos permite comprender mejor su importancia y aplicaciones dentro del diseño y construcción de máquinas y dispositivos mecánicos.

Cuál es la diferencia entre los eslabones fijos y móviles en los mecanismos

Los mecanismos son elementos fundamentales en ingeniería y juegan un papel crucial en la construcción de diferentes sistemas, desde maquinarias industriales hasta dispositivos electrónicos. Uno de los componentes clave en la estructura de los mecanismos son los eslabones.

Los eslabones son elementos rígidos que se utilizan para conectar distintas partes de un mecanismo, permitiendo el movimiento relativo entre estas partes. Dependiendo de su función y características, los eslabones pueden clasificarse en dos tipos principales: eslabones fijos y eslabones móviles.

Eslabones fijos

Los eslabones fijos son aquellos que están sujetos a una posición inamovible dentro del mecanismo. Su principal función es proporcionar estabilidad y soporte a otras partes del sistema. Estos eslabones son comúnmente utilizados como base o punto de apoyo para el resto de los componentes.

Un ejemplo sencillo de un eslabón fijo es el chasis de un vehículo. El chasis actúa como un eslabón base que brinda resistencia y rigidez estructural al automóvil. Otros ejemplos incluyen las bases de las máquinas industriales o los cimientos de un edificio.

En cuanto a su diseño, los eslabones fijos suelen ser sólidos y no presentan articulaciones ni movimientos propios. Sin embargo, es importante destacar que aunque sean fijos, pueden estar conectados a otros eslabones móviles mediante diferentes tipos de articulaciones como juntas, cojinetes o soldaduras.

Eslabones móviles

Por otro lado, los eslabones móviles son aquellos que tienen la capacidad de experimentar algún tipo de movimiento dentro del mecanismo. Estos eslabones conectan las partes en movimiento y permiten la transmisión de fuerzas y movimiento entre ellas.

Los eslabones móviles se clasifican en distintas categorías según el tipo de movimiento que pueden realizar. Algunos ejemplos comunes incluyen eslabones giratorios, eslabones deslizantes, eslabones curvos o articulados, entre otros.

Un ejemplo práctico de un eslabón móvil es el brazo de una excavadora. El brazo de la excavadora está compuesto por diferentes eslabones articulados que permiten su movimiento en varias direcciones, lo que facilita la manipulación de objetos pesados durante el proceso de excavación.

Tanto los eslabones fijos como los eslabones móviles son componentes esenciales en los mecanismos. Los eslabones fijos proporcionan estabilidad y soporte estructural, mientras que los eslabones móviles permiten el movimiento relativo entre las partes del mecanismo.

Qué tipos de movimientos pueden realizar los eslabones en los mecanismos

Los eslabones en los mecanismos son elementos clave que permiten la transmisión de movimiento entre diferentes partes de una máquina. Dependiendo de su diseño y ubicación, los eslabones pueden realizar diferentes tipos de movimientos que son fundamentales para el funcionamiento y rendimiento del mecanismo en cuestión.

Movimiento rotatorio

Uno de los movimientos más comunes realizados por los eslabones es el movimiento rotatorio. En este tipo de movimiento, los eslabones giran alrededor de un eje fijo, lo que permite transmitir el movimiento de forma circular. Este tipo de movimiento es ampliamente utilizado en una variedad de mecanismos, como engranajes, poleas y manivelas.

Movimiento lineal

Los eslabones también pueden realizar movimientos lineales, es decir, moverse en una trayectoria recta. Este tipo de movimiento es especialmente útil en mecanismos donde se requiere una acción lineal precisa, como en los sistemas de dirección de un vehículo o en máquinas de coser. Los eslabones lineales suelen estar diseñados con guías o rieles que les permiten desplazarse de manera recta y controlada.

Movimiento curvilíneo

Además de los movimientos rotatorios y lineales, los eslabones también pueden ejecutar movimientos curvilíneos. Estos movimientos implican trayectorias no rectas, como círculos, óvalos o cualquier otro patrón curvo. Los eslabones curvilíneos son indispensables en muchos mecanismos, como los mecanismos de dirección en automóviles o las levas utilizadas en máquinas de coser industriales.

Movimiento oscilante

Los eslabones también pueden realizar movimientos oscilantes, que consisten en un vaivén o movimiento de ida y vuelta alrededor de un punto fijo. Estos eslabones oscilantes son cruciales en mecanismos como péndulos, balancines y pistones alternativos, ya que permiten generar un movimiento repetitivo y preciso en un sistema.

Movimiento combinado

Por último, los eslabones también pueden realizar movimientos combinados, es decir, una combinación de los diferentes tipos de movimientos antes mencionados. Estos movimientos combinados se utilizan en mecanismos más complejos donde se requiere una transmisión de movimiento multidimensional y altamente especializada.

Los eslabones en los mecanismos pueden realizar una amplia variedad de movimientos, desde rotatorio y lineal hasta curvilíneo y oscilante. La capacidad de un eslabón para ejecutar diferentes tipos de movimientos es crucial para garantizar un funcionamiento eficiente y preciso del mecanismo en su conjunto.

Cómo influye el diseño de los eslabones en la eficiencia y rendimiento de un mecanismo

Los eslabones son elementos fundamentales en el diseño y funcionamiento de los mecanismos. Son las piezas que conectan diferentes componentes y permiten que el mecanismo realice su movimiento de manera eficiente y precisa.

El diseño de los eslabones tiene un impacto directo en la eficiencia y rendimiento de un mecanismo. Esto se debe a que determina la estabilidad, resistencia y durabilidad del sistema, así como su capacidad para soportar cargas y transmitir movimiento de manera suave y sin restricciones.

Importancia de la forma y geometría de los eslabones

La forma y geometría de los eslabones juegan un papel crucial en su desempeño. Una forma adecuada y una geometría bien diseñada permiten que los eslabones soporten cargas sin deformarse o romperse, lo cual es especialmente importante en aplicaciones de alta carga o alta velocidad.

Además, la forma de los eslabones puede influir en la distribución de fuerzas y tensiones a lo largo del mecanismo, lo que puede afectar la vida útil de los componentes y evitar fallas prematuras. Un diseño óptimo de los eslabones puede minimizar la concentración de tensiones y redistribuir las fuerzas de manera uniforme, lo cual contribuye a una mayor durabilidad y confiabilidad del mecanismo.

Funciones principales de los eslabones en un mecanismo

- Conexión de componentes: Los eslabones proporcionan la conexión física entre diferentes componentes de un mecanismo, como bielas, ejes, engranajes, entre otros. Permiten transmitir el movimiento de uno a otro de manera eficiente y precisa.

- Guiado del movimiento: Los eslabones guían el movimiento de los componentes en un mecanismo, asegurando que se desplacen por la trayectoria deseada sin desviaciones ni vibraciones indeseadas. Esto se logra mediante el diseño de la forma y geometría adecuadas, que proporcionan una guía suave y precisa.

- Soporte de carga: Los eslabones son responsables de soportar las cargas aplicadas al mecanismo. Deben ser lo suficientemente robustos y resistentes para resistir estas cargas sin deformarse o romperse. Además, deben distribuir la carga de manera equitativa entre los diferentes componentes para evitar puntos débiles o sobrecargas.

- Transferencia de energía: Al estar conectados con otros componentes del mecanismo, los eslabones permiten la transferencia de energía de una parte a otra. Esto es especialmente importante en mecanismos que involucran motores, donde los eslabones actúan como conductores de potencia para transmitir la energía generada.

Los eslabones desempeñan un papel vital en el diseño y funcionamiento de los mecanismos. Su forma, geometría y funciones influyen significativamente en la eficiencia, rendimiento y durabilidad del sistema. Es crucial tener en cuenta estos aspectos al diseñar y seleccionar los eslabones adecuados para cada aplicación, asegurando así un funcionamiento óptimo y confiable del mecanismo.

Cuáles son algunos ejemplos de mecanismos que utilizan eslabones en su funcionamiento

Los eslabones son elementos fundamentales en los mecanismos, ya que permiten la transmisión de movimiento y fuerza entre diferentes partes de una máquina o dispositivo. Existen numerosos ejemplos de mecanismos en los que se utilizan eslabones para su funcionamiento.

Uno de los ejemplos más comunes de mecanismos que utilizan eslabones son las bisagras. Las bisagras son elementos mecánicos compuestos por dos placas metálicas unidas por un eje central, que permite el movimiento de apertura y cierre. En este caso, los eslabones serían las placas metálicas que están unidas al eje central.

Otro ejemplo es el mecanismo de leva y seguidor. Este mecanismo se utiliza en diversas aplicaciones, como motores de combustión interna, máquinas herramientas y juguetes. La leva es un disco con una forma especial que gira, mientras que el seguidor es una pieza que sigue el contorno de la leva. En este caso, los eslabones serían tanto la leva como el seguidor, ya que ambos cumplen una función específica en la transmisión del movimiento.

Las cadenas de bicicleta también son un ejemplo de mecanismos en los que se utilizan eslabones. Estas cadenas están compuestas por muchos eslabones pequeños que se unen entre sí y permiten transmitir el movimiento del pedal a la rueda trasera de la bicicleta.

Además de estos ejemplos, existen muchos otros mecanismos que utilizan eslabones, como el mecanismo de biela y manivela, el mecanismo de rodillo y leva, y el mecanismo de cremallera y piñón, entre otros. Estos mecanismos se encuentran presentes en una amplia variedad de dispositivos, desde maquinaria industrial hasta relojes y juguetes.

Los eslabones son elementos esenciales en diversos mecanismos, permitiendo la transmisión de movimiento y fuerza entre diferentes partes. Desde bisagras y cadenas de bicicleta hasta mecanismos más complejos como el de leva y seguidor, los eslabones desempeñan un papel fundamental en el funcionamiento de estas estructuras mecánicas. Su correcto diseño y fabricación son clave para garantizar un rendimiento óptimo y duradero de los mecanismos en los que se utilizan.

Qué consideraciones se deben tener en cuenta al seleccionar los materiales para los eslabones en los mecanismos

La selección adecuada de los materiales para los eslabones en los mecanismos es de vital importancia para el correcto funcionamiento y durabilidad de cualquier sistema mecánico. Los eslabones, también conocidos como barras o elementos rígidos, son componentes que unen diferentes elementos dentro del mecanismo y permiten la transmisión y transformación de movimiento.

Cuando se trata de seleccionar los materiales adecuados para los eslabones, hay varias consideraciones clave que deben tenerse en cuenta:

Tipo de carga

Uno de los factores más importantes a considerar es el tipo de carga al que estará expuesto el mecanismo. Esto incluye tanto las fuerzas estáticas como las fuerzas dinámicas a las que será sometido. Si el mecanismo estará sujeto a cargas pesadas o impactos frecuentes, se requerirá un material resistente y durable capaz de soportar dichas condiciones.

Propiedades mecánicas

Es fundamental considerar las propiedades mecánicas del material utilizado para los eslabones. Esto incluye la resistencia a la tracción, la resistencia a la flexión, la rigidez, la tenacidad y la resistencia a la fatiga. Estas propiedades determinarán la capacidad del material para soportar cargas y deformaciones sin sufrir daños o fallas.

Compatibilidad con otros materiales

En muchos mecanismos, los eslabones estarán en contacto directo con otros elementos, como ejes, rodamientos o engranajes. Por lo tanto, es importante considerar la compatibilidad entre los materiales utilizados en los eslabones y los materiales de estos otros componentes. Esto garantizará un adecuado funcionamiento y evitará el desgaste prematuro debido a fricciones indeseadas.

Peso y tamaño

El peso y tamaño de los eslabones también son aspectos a considerar. En algunos casos, se puede requerir el uso de materiales ligeros para reducir la carga total del mecanismo, especialmente en aplicaciones móviles o en aquellos casos donde la eficiencia energética es primordial. Además, el tamaño de los eslabones debe ser proporcional a las dimensiones generales del mecanismo para evitar problemas de espacio o interferencias.

Costo

Finalmente, el costo del material también juega un papel importante en la selección de los eslabones. Es necesario encontrar un equilibrio entre la calidad y el precio, considerando los requisitos y especificaciones específicas del mecanismo. En algunos casos, puede ser necesario invertir en materiales más costosos que garanticen una mayor durabilidad y resistencia, mientras que en otros casos se pueden utilizar materiales más económicos sin afectar significativamente el rendimiento del sistema.

La selección de los materiales para los eslabones en los mecanismos es una tarea crucial que requiere considerar diversas variables. La elección correcta garantizará un funcionamiento óptimo, confiable y duradero del mecanismo, permitiendo su correcto desempeño en diferentes aplicaciones industriales y comerciales.

Cuál es el proceso de fabricación más común para los eslabones en los mecanismos

El proceso de fabricación más común para los eslabones en mecanismos varía dependiendo del tipo de material que se utilice y el uso final del mecanismo. Sin embargo, hay algunos pasos generales que suelen seguirse en la mayoría de los casos.

En primer lugar, se realiza un diseño detallado del eslabón, teniendo en cuenta sus dimensiones, forma y características específicas. Esto se hace utilizando software de diseño asistido por computadora (CAD) que permite crear modelos precisos en 3D.

A continuación, se selecciona el material adecuado para el eslabón. Los materiales más comunes utilizados en la fabricación de eslabones son el acero, el aluminio y diversas aleaciones metálicas. La elección del material depende de factores como la resistencia requerida, la durabilidad, el peso y el costo.

Una vez que se ha seleccionado el material, se procede a la etapa de corte y conformado. En esta etapa, se utiliza maquinaria especializada para cortar el material en la forma y tamaño deseados. Este corte puede realizarse mediante técnicas como el corte por láser, el corte por chorro de agua o el corte por plasma.

A continuación, se realiza el conformado del eslabón. Esto implica darle la forma deseada utilizando prensas hidráulicas o equipos de estampado. El objetivo es dar al eslabón su forma final, asegurándose de que cumpla con las especificaciones y tolerancias establecidas en el diseño.

Una vez que se ha conformado el eslabón, se procede a la etapa de acabado. Esto implica el pulido, lijado o pintado del eslabón para mejorar su apariencia y protegerlo contra la corrosión. En algunos casos, también se pueden agregar recubrimientos especiales para mejorar sus propiedades físicas.

Finalmente, se realizan pruebas de calidad para asegurarse de que el eslabón cumple con los estándares requeridos. Estas pruebas pueden incluir pruebas de resistencia, pruebas de fatiga y pruebas de durabilidad. Si el eslabón pasa todas las pruebas satisfactoriamente, estará listo para ser utilizado en el mecanismo final.

El proceso de fabricación de los eslabones en mecanismos involucra el diseño detallado, la selección del material, el corte y conformado, el acabado y las pruebas de calidad. Este proceso garantiza que los eslabones sean duraderos, funcionales y cumplan con las especificaciones requeridas para su uso en los diversos mecanismos de la industria.

Cuáles son los desafíos comunes en el diseño y uso de eslabones en los mecanismos y cómo pueden superarse

Los eslabones son componentes fundamentales en los mecanismos, ya que son los encargados de transmitir y transformar el movimiento entre distintos elementos. Sin embargo, su diseño y uso pueden presentar desafíos importantes que deben ser superados para garantizar un funcionamiento óptimo de los mecanismos.

1. Dimensionamiento adecuado

Uno de los desafíos más comunes al trabajar con eslabones es lograr un dimensionamiento adecuado. Esto significa elegir las dimensiones correctas para el eslabón en función de la carga que debe soportar y el tipo de fuerzas a las que estará expuesto. Un eslabón mal dimensionado puede resultar en fallas prematuras o incluso en la ruptura del mecanismo completo.

Para superar este desafío, es necesario realizar cálculos precisos y considerar factores como el material utilizado, las propiedades mecánicas del mismo y las condiciones de carga esperadas. Además, es importante contar con programas de simulación que permitan evaluar el comportamiento del eslabón bajo diferentes condiciones y ajustar su diseño en consecuencia.

2. Selección de materiales adecuados

El material del que está hecho un eslabón también es crucial para su funcionamiento. Es necesario seleccionar un material que posea las propiedades mecánicas adecuadas para resistir las cargas y fuerzas a las que estará sometido, sin comprometer su integridad estructural.

La selección incorrecta de materiales puede llevar a problemas como la fatiga o corrosión del eslabón, lo que reduciría su vida útil y pondría en riesgo la funcionalidad del mecanismo. Para evitar esto, se debe realizar un análisis exhaustivo de las propiedades mecánicas de los diferentes materiales disponibles y elegir aquel que mejor se adapte a las necesidades específicas del sistema.

3. Lubricación adecuada

El correcto funcionamiento de los eslabones depende en gran medida de una lubricación adecuada. La falta de lubricación o el uso de lubricantes inapropiados puede generar fricción excesiva entre los elementos del mecanismo, lo cual aumenta el desgaste y disminuye la eficiencia del sistema.

Es necesario identificar los puntos críticos donde se requiere lubricación y utilizar los lubricantes adecuados para garantizar un buen deslizamiento entre los eslabones. Además, es importante establecer un programa de mantenimiento regular para verificar el estado de la lubricación y reemplazarla cuando sea necesario.

4. Control de la precisión

En algunos mecanismos, especialmente aquellos utilizados en aplicaciones de alta precisión, resulta crucial controlar la precisión de los eslabones. Cualquier desviación en las dimensiones o tolerancias especificadas puede afectar negativamente la precisión del sistema en su conjunto.

Para superar este desafío, es necesario utilizar técnicas de fabricación avanzadas que permitan obtener eslabones con altos niveles de precisión dimensional. Además, se deben establecer procesos de control de calidad rigurosos para verificar que los eslabones cumplan con las tolerancias especificadas y realizar ajustes o modificaciones según sea necesario.

A lo largo de este artículo hemos explorado los desafíos comunes en el diseño y uso de eslabones en mecanismos, así como las estrategias para superarlos. Es importante tener en cuenta estos aspectos para garantizar un funcionamiento óptimo de los mecanismos y prolongar su vida útil.

Preguntas frecuentes (FAQ)

1. ¿Qué es un eslabón en un mecanismo?

Un eslabón en un mecanismo es una parte rígida que conecta dos o más elementos y permite la transmisión de movimiento o fuerza entre ellos.

2. ¿Cuál es la función principal de los eslabones en un mecanismo?

La función principal de los eslabones en un mecanismo es transmitir el movimiento o la fuerza desde un componente a otro, permitiendo que el mecanismo realice su trabajo específico.

3. ¿Cuántos tipos de eslabones existen en los mecanismos?

Existen varios tipos de eslabones en los mecanismos, como el eslabón de conexión, el eslabón de pivote, el eslabón corredizo y el eslabón articulado, entre otros.

4. ¿Cuáles son las características de un buen eslabón en un mecanismo?

Un buen eslabón en un mecanismo debe ser lo suficientemente resistente para soportar las cargas aplicadas, tener baja fricción para reducir la pérdida de energía y estar diseñado de manera que no se produzcan interferencias con otros componentes.

5. ¿Qué materiales se utilizan comúnmente en la fabricación de los eslabones en mecanismos?

Los eslabones en mecanismos pueden estar hechos de diferentes materiales, como acero, aluminio, plástico y cerámica, dependiendo de los requisitos específicos del mecanismo y las condiciones de trabajo.

Deja una respuesta